摘要:排焊机焊接的控制技术涉及焊接过程的精确调控,包括焊接电流、电压及焊接速度等参数的精准控制。其工艺与操作策略注重焊接质量的保障,通过优化操作程序、选择合适的焊丝和焊剂,确保焊接点的牢固性和稳定性。操作人员的专业技能和经验在排焊机焊接过程中也起到关键作用,对提升焊接效率和质量至关重要。

本文目录导读:

随着工业技术的不断进步,焊接工艺在制造业中的地位日益重要,排焊机焊接作为一种高效、精确的焊接方式,广泛应用于汽车、电子、航空航天等领域,如何有效控制排焊机焊接质量,提高生产效率,成为制造业面临的重要课题,本文将探讨排焊机焊接的控制技术,包括焊接前的准备、焊接过程中的参数调整以及焊接后的质量检查等方面。

排焊机焊接前的准备

1、焊接材料的选择

排焊机焊接的材料选择是控制焊接质量的基础,应根据工件的材质、厚度、焊接要求等因素选择合适的焊条、焊丝、焊剂等,要确保材料的质量符合国家标准,避免因材料问题导致焊接缺陷。

2、工件的处理

工件表面的油污、锈蚀等会影响焊接质量,在焊接前,应对工件进行清洗、除锈等处理,确保工件表面的清洁度,还要检查工件的尺寸、形状等是否符合要求,以确保焊接的精确性。

3、设备的检查

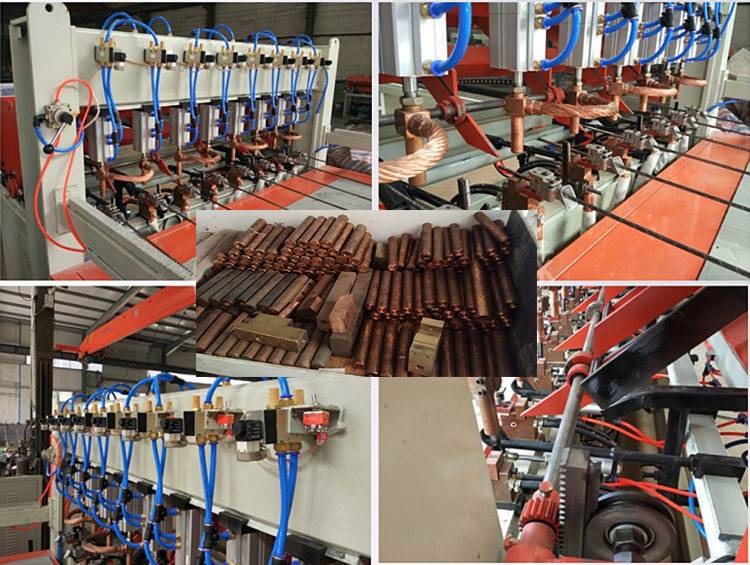

排焊机是焊接的核心设备,其性能直接影响焊接质量,在焊接前,应对排焊机的电源、控制系统、焊接头等进行检查,确保设备处于良好状态,要根据工件的材质、厚度等选择合适的焊接规范,调整排焊机的参数。

排焊机焊接过程中的参数调整

1、电流和电压的控制

电流和电压是排焊机焊接的关键参数,应根据工件的材质、厚度、焊接位置等因素,合理调整电流和电压的大小,过大的电流和电压会导致焊缝过热、烧穿等问题,而过小的电流和电压则会导致焊缝不饱满、夹渣等缺陷,要实时监控电流和电压的变化,及时调整参数,确保焊接过程的稳定性。

2、焊接速度的控制

焊接速度是影响焊接质量的重要因素,过快的焊接速度会导致焊缝不饱满,而过慢的焊接速度则会导致焊缝过热、烧穿等问题,要根据工件的材质、厚度、焊接位置等因素,合理控制焊接速度,要保持焊接速度的均匀性,避免在焊接过程中突然加速或减速。

3、焊枪的调整

焊枪的角度、距离等会影响焊缝的质量,在焊接过程中,要根据工件的形状、尺寸等因素,合理调整焊枪的角度和距离,要保持焊枪的稳定性,避免在焊接过程中晃动或偏移。

排焊机焊接后的质量检查

1、外观检查

排焊机焊接完成后,首先要进行外观检查,检查焊缝的外观质量,如焊缝的平直度、宽度、高度等是否符合要求,还要检查焊缝的表面质量,如是否有裂纹、气孔、夹渣等缺陷。

2、破坏性检查

为了更准确地评估焊接质量,需要进行破坏性检查,常见的破坏性检查方法包括拉伸试验、弯曲试验、冲击试验等,这些试验可以检测焊缝的强度和韧性,从而判断焊接质量是否达标。

排焊机焊接的质量控制策略

1、严格遵循工艺规程

排焊机焊接应遵循严格的工艺规程,从材料选择、工件处理、设备检查到参数调整、质量检查等各个环节,都要按照工艺规程进行操作。

2、提高操作人员的技能水平

操作人员的技能水平直接影响焊接质量,要加强对操作人员的培训,提高其技能水平,要实施考核机制,确保操作人员达到一定的技能标准。

3、引入现代化检测设备

现代化的检测设备可以提高焊接质量的检测效率,引入先进的焊缝检测设备和软件,可以实现自动化检测,提高检测精度和效率。

排焊机焊接的控制技术涉及多个方面,包括材料选择、设备检查、参数调整和质量检查等,通过严格遵循工艺规程,提高操作人员的技能水平,引入现代化检测设备等方法,可以有效控制排焊机焊接的质量,随着技术的不断进步,排焊机焊接的控制技术将越来越完善,为制造业的发展提供有力支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号