电焊钳制作工艺包括以下步骤:首先进行材料准备,选用优质合金钢或铜材料制作钳体。接着进行切割和成型,通过专业机器将材料切割成所需形状。然后进行钻孔和攻丝,以便安装焊接电缆和调节螺丝。接下来是焊接和打磨,将各个部件牢固焊接在钳体上并进行表面打磨,确保平滑无瑕疵。最后进行质量检测,确保产品符合相关标准和客户要求。整个工艺流程精细严谨,确保电焊钳的质量和性能。

本文目录导读:

概述

电焊钳是焊接工艺中不可或缺的工具,其质量直接影响焊接效果与工作效率,本文将详细介绍电焊钳的制作工艺流程,包括材料准备、关键制作环节与最终检验等步骤。

材料准备

1、主体材料:电焊钳的主体通常采用导电性能良好的铜材,如紫铜或黄铜,在选材时,需考虑其导电性、导热性以及耐腐蚀性。

2、绝缘材料:为保证操作安全,电焊钳需使用绝缘性能良好的材料,如塑料、橡胶等,这些材料需具备耐高温、不易老化等特点。

3、辅助材料:包括焊接螺丝、弹簧、接触片等,需选用优质钢材,以确保其耐用性和稳定性。

制作工艺流程

1、设计图纸:根据需求,设计电焊钳的整体结构、尺寸及关键部位参数。

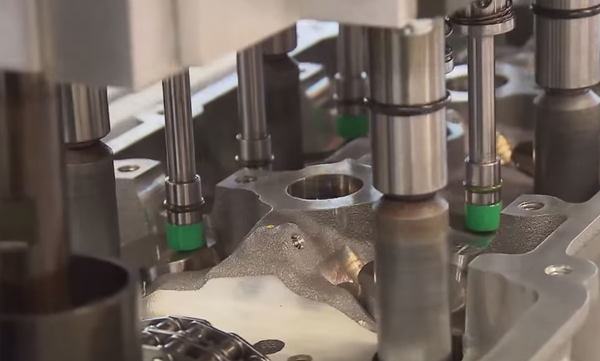

2、切割与成型:按照设计图纸,使用切割设备将铜材切割成所需形状。

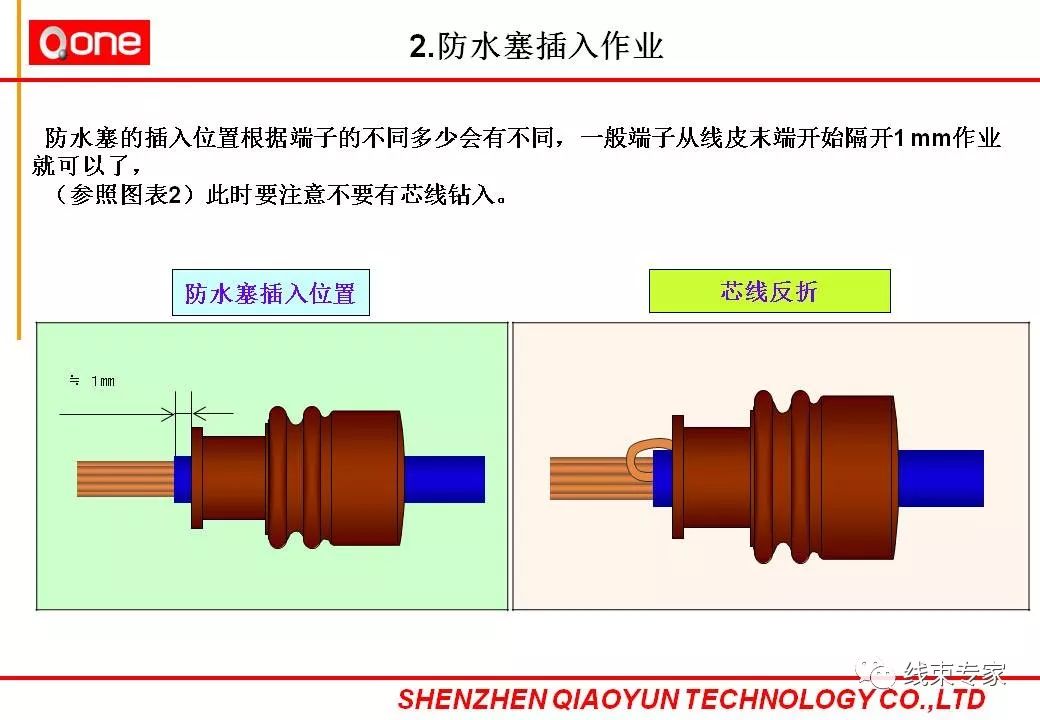

3、钻孔:在铜材上钻出安装螺丝、弹簧等部件的孔。

4、加工接触头:制作接触头,通常采用优质钢材,经过热处理后硬度较高,耐磨性较好。

5、组装:将接触头、弹簧等部件安装到铜材上,完成初步组装。

6、绝缘处理:在导电部分与非导电部分之间添加绝缘材料,确保操作安全。

7、调试与检测:对电焊钳进行电气性能测试,确保其性能稳定、安全可靠。

8、外观处理:对电焊钳进行抛光、喷涂等处理,使其外观美观、耐腐蚀。

9、最终检验:对制作完成的电焊钳进行全面检验,确保其质量符合要求。

关键制作环节

1、接触头的制作:接触头是电焊钳的核心部件,直接影响焊接效果,制作过程中需确保接触头材质均匀、硬度适中,以保证其耐磨性和导电性。

2、绝缘处理:绝缘处理是保障操作安全的关键环节,制作过程中需确保绝缘材料的性能稳定、耐高温,避免出现漏电现象。

3、调试与检测:调试与检测是确保电焊钳性能稳定的重要环节,制作过程中需对电焊钳进行电气性能测试、负载测试等,确保其性能稳定、安全可靠。

最终检验

1、外观检验:检查电焊钳的表面质量,包括涂层、标识、尺寸等是否符合要求。

2、功能性检验:对电焊钳进行负载测试、电气性能测试等,以确保其性能稳定、安全可靠。

3、耐久性检验:通过长时间使用或模拟使用来检验电焊钳的耐用性,确保其在实际使用过程中能够稳定工作。

4、包装与标识:检验合格的电焊钳需进行包装,并在包装上标明产品名称、规格、生产日期等信息。

电焊钳制作工艺流程包括材料准备、设计、切割与成型、钻孔、加工接触头、组装、绝缘处理、调试与检测、外观处理以及最终检验等环节,接触头制作、绝缘处理及调试与检测是关键制作环节,为确保电焊钳的质量与性能,制作过程中需严格遵守工艺要求,确保每个环节的质量,最终检验是确保产品质量的重要步骤,需对电焊钳进行全面检查,确保其符合质量要求。

通过本文的介绍,希望读者对电焊钳制作工艺流程有更深入的了解,在实际制作过程中,还需根据具体需求进行调整与优化,以提高电焊钳的质量与性能,随着科技的不断发展,电焊钳的制作工艺也在不断进步,未来将有更多先进的技术与材料应用于电焊钳的制作中,为焊接工艺的发展提供支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...