摘要:本文详细介绍了密封垫的加工工艺。首先介绍了密封垫的基本概念和用途,接着阐述了加工前的准备工作,包括材料选择和设备检查。然后重点介绍了加工过程中的关键步骤,如切割、成型、表面处理等。最后强调了质量控制和检测的重要性。全文旨在帮助读者了解密封垫的加工过程,提高产品质量和生产效率。

本文目录导读:

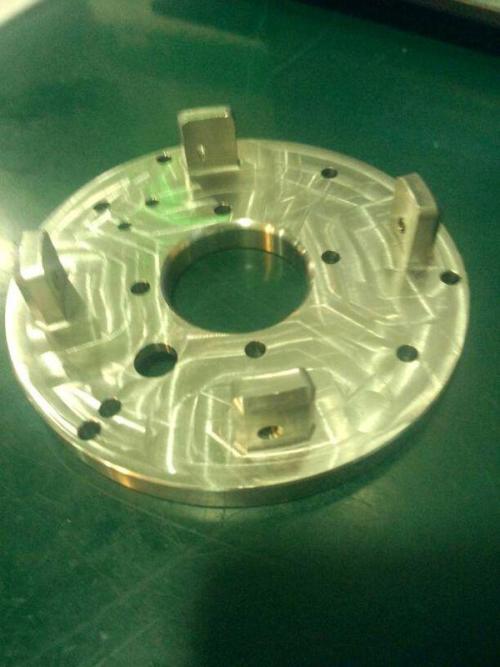

密封垫作为一种重要的机械密封元件,广泛应用于各种机械设备中,其性能直接影响到设备的运行安全和效率,密封垫的加工工艺至关重要,本文将详细介绍密封垫的加工工艺,包括材料选择、加工设备、加工流程、工艺参数以及质量检测等方面。

材料选择

密封垫的材料选择直接影响到其性能和使用寿命,常见的密封垫材料包括金属、橡胶、聚四氟乙烯(PTFE)等,在选择材料时,需要考虑设备的工作条件、介质性质、温度、压力等因素,对于高温高压的工作环境,需要选择具有较高耐高温、耐腐蚀性能的材料。

加工设备

密封垫的加工设备包括数控车床、数控机床、冲压机、注塑机等,这些设备具有高精度、高效率的特点,能够满足密封垫的复杂加工需求,还需要一些辅助设备,如测量设备、热处理设备等,以确保加工过程中的精度和性能。

加工流程

1、原料准备:根据需求准备相应的原材料,如金属板材、橡胶块等。

2、切割:使用数控车床或数控机床对原料进行切割,得到密封垫的初步形状。

3、钻孔:根据需求在密封垫上钻孔,以便安装螺栓或其他连接件。

4、成型:通过冲压机或注塑机将密封垫加工成最终形状。

5、热处理:对金属密封垫进行热处理,以改善其机械性能。

6、后处理:对密封垫进行表面处理,如喷砂、镀铬等,以提高其耐腐蚀性和美观度。

工艺参数

在加工过程中,需要选择合适的工艺参数以确保加工质量和效率,常见的工艺参数包括切削速度、进给速度、刀具类型、模具温度等,这些参数的选择需要根据材料性质、设备性能以及加工需求进行调整。

质量检测

加工完成后,需要对密封垫进行质量检测以确保其性能符合要求,质量检测包括外观检查、尺寸测量、性能测试等,外观检查主要检查密封垫表面是否有裂纹、气泡等缺陷;尺寸测量主要检查密封垫的尺寸精度是否符合要求;性能测试主要包括耐压试验、泄漏试验等,以检验密封垫的实际性能。

案例分析

以金属密封垫的加工为例,具体介绍加工过程中可能遇到的问题及解决方案,如切削过程中刀具的磨损问题,可以通过选择合适的刀具类型和切削速度来解决;模具温度控制问题,可以通过调整模具温度控制系统来解决,通过这些案例,可以更好地理解密封垫的加工工艺流程和注意事项。

本文详细介绍了密封垫的加工工艺,包括材料选择、加工设备、加工流程、工艺参数以及质量检测等方面,在实际加工过程中,需要根据具体情况选择合适的材料、设备和工艺参数,并严格控制加工质量,以确保密封垫的性能符合要求,希望通过本文的介绍,读者能对密封垫的加工工艺有更深入的了解。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...