摘要:本文详细阐述了冲裁模制造工艺,包括材料选择、设计、加工、热处理等关键环节。通过精湛的制造技术,确保冲裁模具有高精度、高耐磨性和高寿命等特点。文章还介绍了工艺过程中需要注意的事项和常见问题解决方案,为相关领域的技术人员提供了有价值的参考。

本文目录导读:

冲裁模,作为现代制造业中不可或缺的重要工艺装备,广泛应用于各种金属材料的冲压成型,其制造工艺的优劣直接关系到产品的质量和生产效率,本文将详细介绍冲裁模的制造工艺,帮助读者更好地理解和掌握这一技术。

冲裁模制造工艺概述

冲裁模制造工艺主要包括模具设计、材料选择、加工准备、切削加工、热处理、装配与调试等环节,每个环节都至关重要,对最终模具的性能和使用寿命有着直接影响。

制造工艺详解

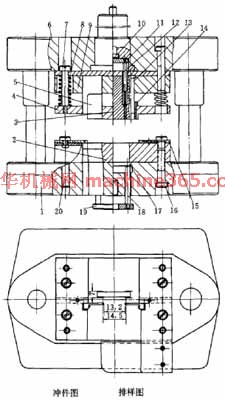

1、模具设计

模具设计是冲裁模制造的第一步,也是最为关键的一环,设计师需根据产品需求和工艺要求,确定模具的结构、尺寸、刃口形式等,还需考虑模具的耐用性、易维护性等因素。

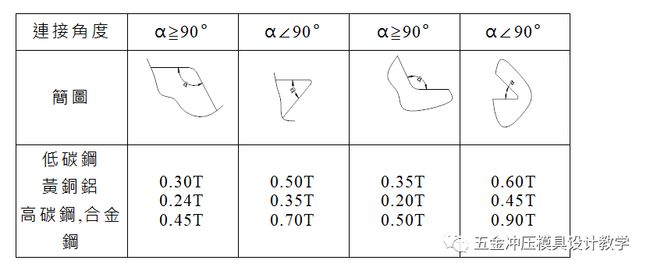

2、材料选择

材料选择直接影响到模具的性能和寿命,常用的冲裁模材料包括高速钢、合金工具钢、硬质合金等,选择合适的材料,需考虑工件材料的性质、生产批量、冲压工艺等因素。

3、加工准备

在加工准备阶段,需进行材料切割、成型和预处理等工作,这些步骤为后续的切削加工提供便利,同时保证模具的精度和性能。

4、切削加工

切削加工是冲裁模制造的核心环节,包括铣削、车削、磨削等多种工艺,此阶段需保证模具各部件的尺寸精度和表面质量,以确保模具的冲压精度和寿命。

5、热处理

热处理是提高冲裁模性能的关键步骤,通过淬火、回火、表面强化等工艺,提高模具的硬度、耐磨性和耐腐蚀性。

6、装配与调试

装配与调试是冲裁模制造的最后一个环节,在装配过程中,需确保各部件的精确配合,以实现模具的正常运行,调试过程中,需检查模具的冲压性能,对存在的问题进行调整和优化。

制造工艺中的关键技术与注意事项

1、关键技术

(1)模具结构设计:合理的模具结构是提高模具性能和使用寿命的关键,设计师需充分考虑工件的材料性质、生产批量、冲压工艺等因素,设计出合理的模具结构。

(2)高精度切削加工:保证模具各部件的尺寸精度和表面质量,是提高模具冲压精度和寿命的关键,采用先进的切削工艺和设备,如数控机床、磨床等,可实现高精度加工。

(3)热处理技术:通过合理的热处理工艺,可提高模具的硬度、耐磨性和耐腐蚀性,采用先进的热处理设备和技术,如淬火设备、真空热处理等,可提高模具的性能。

2、注意事项

(1)保证材料质量:选用优质的材料是提高模具性能和使用寿命的基础,在购买材料时,需检查材料的质量证明文件,确保材料的质量符合要求。

(2)严格把控加工过程:在加工过程中,需严格按照加工工艺要求进行操作,避免加工误差和缺陷的产生,还需对加工过程进行监控和检验,确保加工质量。

(3)合理选用切削工具:选用合适的切削工具是提高切削效率和质量的关键,在选择切削工具时,需考虑工件的材料性质、切削工艺等因素,选择合适的切削工具和参数。

(4)注意安全操作:在冲裁模制造过程中,需注意操作安全,操作人员需佩戴相应的劳动保护用品,如安全帽、防护眼镜等,还需遵守相应的安全操作规程,确保生产过程的安全。

冲裁模制造工艺是一个复杂而严谨的过程,包括模具设计、材料选择、加工准备、切削加工、热处理、装配与调试等多个环节,每个环节的质量和精度都会影响到最终模具的性能和使用寿命,在实际生产过程中,需严格遵守相应的工艺要求和安全操作规程,确保冲裁模的质量和性能,希望通过本文的介绍,读者能更深入地了解和掌握冲裁模的制造工艺,为实际生产提供有益的参考。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...