摘要:典型冲裁模是一种利用冲压方式实现材料成型的模具,广泛应用于制造业。其工作原理是通过上模与下模之间的相对运动,对材料进行冲压、剪切和切割等工艺操作,实现零件的形状和尺寸加工。冲裁模具有结构简单、操作方便、生产效率高等优点,广泛应用于汽车、电子、电器、航空航天等领域。

本文目录导读:

冲裁模是冲压工艺中的重要组成部分,广泛应用于各种金属加工行业中,冲裁模的主要作用是通过冲压的方式对金属材料进行成型、切割等加工操作,本文将详细介绍典型冲裁模的工作原理、结构特点以及其在实际应用中的作用。

冲裁模的工作原理

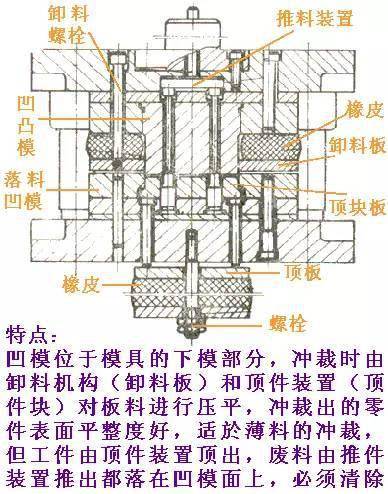

冲裁模的工作原理主要基于冲压工艺,通过冲裁模具对板材施加压力,使其产生变形、断裂或分离,典型冲裁模主要由模具底座、凸模、凹模、定位装置和卸料装置等组成,在工作过程中,凸模和凹模相互配合,通过压力机提供的动力,使凸模向下运动,对板材施加压力,实现材料的冲裁。

冲裁模的结构特点

1、模具底座:模具底座是冲裁模的支撑部分,承受着压力机的压力,保证模具的稳定性和精度。

2、凸模:凸模是冲裁模的主要工作部件,与压力机的滑块相连,通过滑块的往复运动实现材料的冲裁。

3、凹模:凹模与凸模相配合,共同实现材料的冲裁,凹模的形状和尺寸决定了冲裁件的形状和尺寸。

4、定位装置:定位装置用于保证板材在冲压过程中的定位精度,确保冲裁件的尺寸精度和形状精度。

5、卸料装置:卸料装置用于将冲裁后的废料从模具中排出,便于后续加工和操作。

冲裁模的工作过程

冲裁模的工作过程主要包括以下几个步骤:

1、定位:将板材放入模具中,通过定位装置保证板材的定位精度。

2、预压:通过压力机提供的动力,使凸模和凹模对板材进行预压,使材料产生一定的变形。

3、冲裁:继续加大压力,使材料在凸模和凹模的配合下产生断裂或分离,完成冲裁过程。

4、卸料:冲裁完成后,通过卸料装置将废料从模具中排出。

5、送料:完成一次冲裁后,将板材送出模具,进行下一轮冲压操作。

冲裁模的应用

冲裁模广泛应用于各种金属加工行业,如汽车、电器、电子、航空等领域,冲裁模具有生产效率高、加工精度高、成本低等优点,因此在工业生产中得到了广泛应用,随着科技的发展,冲裁模的自动化程度不断提高,实现了冲压工艺的自动化生产,提高了生产效率和产品质量。

典型冲裁模是冲压工艺中的重要组成部分,具有广泛的应用前景,本文详细介绍了冲裁模的工作原理、结构特点以及应用情况,在实际应用中,应根据加工需求和材料特性选择合适的冲裁模,以提高生产效率和产品质量,随着科技的发展,冲裁模的自动化程度将不断提高,为金属加工行业带来更大的便利和效益。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...