摘要:本文研究了密封条的成型工艺。通过深入分析材料特性、设备选择和工艺参数等方面,探讨了密封条成型过程中的关键因素。研究内容包括材料选择、模具设计、加热温度、压力控制以及冷却过程等。本文旨在为密封条成型工艺的优化提供理论支持和实践指导,以提高产品质量和生产效率。

本文目录导读:

密封条作为一种重要的机械部件,广泛应用于汽车、电子、建筑等领域,其成型工艺对于保证产品质量、提高生产效率具有至关重要的作用,本文将详细介绍密封条的成型工艺,包括材料选择、设计、制造过程及其优化等方面,以期为读者提供全面的了解。

密封条的材料选择

密封条的材料选择直接影响到其性能和使用寿命,常见的密封条材料包括橡胶、塑料、金属等,在选择材料时,需考虑工作环境的温度、介质、压力等因素,以及材料的耐磨性、弹性、抗老化性能等,材料的环保性能也日益受到关注,选用环保材料已成为行业发展趋势。

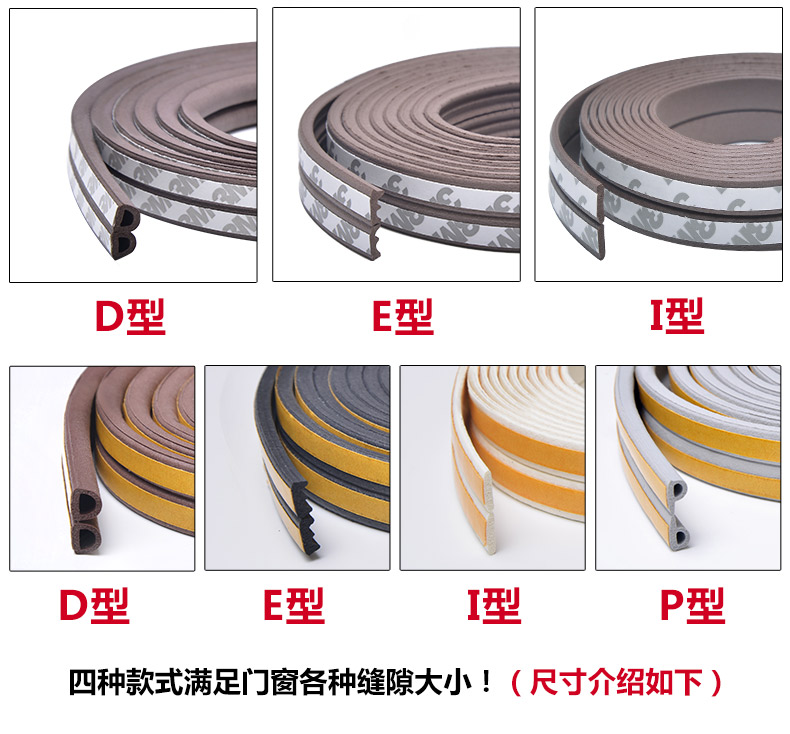

密封条的设计

密封条的设计是成型工艺的关键环节,设计时,需充分考虑密封面的形状、尺寸及位置等因素,以确保密封效果,还需考虑安装方便、拆卸容易等因素,以便在实际应用中进行维护,设计师需具备丰富的实践经验和理论知识,以确保设计的密封条能满足实际需求。

密封条的制造过程

密封条的制造过程包括原材料准备、模具制作、成型、硫化、检验等环节。

1、原材料准备:根据设计需求,准备相应的原材料,如橡胶、塑料等。

2、模具制作:根据设计图纸,制作模具,模具的质量直接影响到成型产品的质量,因此需确保模具的精度和耐用性。

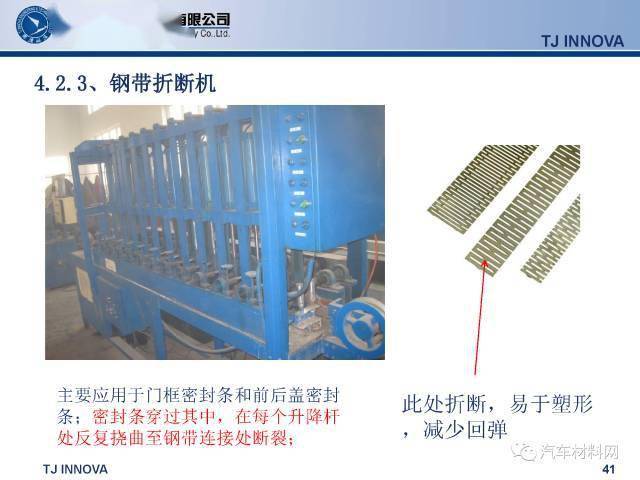

3、成型:将原材料放入模具中,通过压力机、硫化机等设备,使原材料成型。

4、硫化:橡胶密封条需经过硫化过程,以提高其物理性能和化学性能。

5、检验:对成型后的密封条进行质量检验,确保其性能满足设计要求。

密封条成型工艺的优化

为了提高密封条的性能和生产效率,需对成型工艺进行优化,常见的优化措施包括:

1、改进材料:研发新的材料,以提高密封条的耐磨性、抗老化性能等。

2、优化设计:根据实际应用需求,对密封条的设计进行优化,以提高其密封效果和安装便利性。

3、改进制造工艺:引入先进的制造设备和技术,提高制造过程的自动化程度,以提高生产效率和产品质量。

4、环保措施:选用环保材料,优化生产工艺,减少废水、废气等污染物的排放,实现绿色生产。

5、质量控制:加强质量控制体系的建设,对生产过程进行严格的监控和管理,确保产品质量。

案例分析

为了更好地说明密封条的成型工艺,本文以汽车发动机密封条为例,介绍其成型工艺的全过程,汽车发动机密封条需要承受高温、高压的工作环境,因此对材料的选择、设计、制造过程都有较高的要求,通过采用优质的橡胶材料、合理的设计、精细的模具制作和严格的制造工艺,可以生产出高质量的发动机密封条,确保发动机的性能和寿命。

密封条的成型工艺是一个复杂的过程,涉及到材料选择、设计、制造过程及其优化等方面,本文详细介绍了密封条的成型工艺,并通过案例分析,说明了其在实际应用中的重要性,随着科技的发展,密封条的成型工艺将不断发展和优化,为各个领域提供更好的产品和服务。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号